英国のバッテリー技術企業 Anaphite(アナファイト) は、Innovate UK の投資家パートナーシップ・プログラム を通じて、合計 140万ポンド(GBP)の資金調達に成功しました。

- 資金内訳:

- Innovate UK からの助成金: 70万ポンド

- Elbow Beach(気候変動VC)および World Fund からの共同投資: 70万ポンド

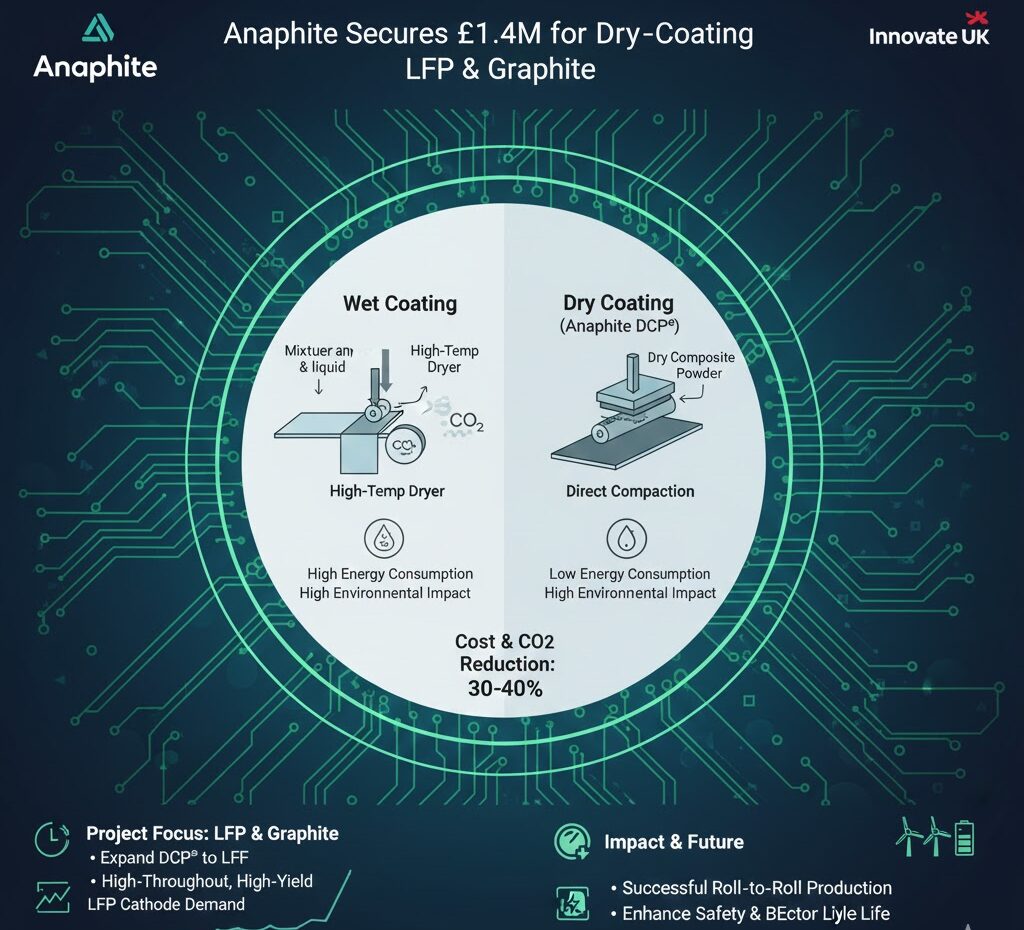

- プロジェクトの焦点: 資金は、LFP(リン酸鉄リチウム)カソード および グラファイトアノード のための ドライコーティング 技術開発に充てられます。

🧪 Anaphite の技術(DCP®)と目的

Anaphiteは、現在NMC(ニッケル・マンガン・コバルト)カソードのドライコーティングで成功を収めている独自の技術プラットフォーム DCP®(Dry Composite Powder)をLFP材料に拡張します。

| 項目 | 既存の課題 | Anaphiteの目標 |

| LFPドライコーティングの難しさ | LFPはNMCよりも粒子径(0.7〜3ミクロン対3〜20ミクロン)が小さく、表面積が大きいため、均一な混合とドライフィルム形成が非常に困難。商業規模での実証技術が存在しない。 | DCP®技術を適用し、バインダーや導電性カーボンを活物質粒子に付着させ、高スループット、高収率 のLFPドライコーティング生産を可能にする。 |

| 産業上のメリット | 材料混合と電極コーティングは、セル製造コストとCO2排出量の 30〜40% を占める。LFP製造は、NMCよりもエネルギー集約度が 2倍以上 高い。 | ドライコーティングの採用により、バッテリーセルメーカーとOEM(電気自動車メーカー)の コストと二酸化炭素排出量を大幅に削減 する。 |

| 市場性 | LFPは 2031年 までに世界のカソード需要の 55%以上 を占めると予測されており、量産ソリューションが緊急に必要とされている。 | LFPおよびグラファイトのドライコーティングにおける課題を克服し、世界のOEMとの連携を強化する。 |

📈 プロジェクトの成果と影響

このプロジェクトの主な成果は、量産で使用されている ロールツーロールコーティング技術 を用いたドライコーティングLFP正極とグラファイト負極の製造成功です。

- 検証: 試作電極は完全なセル構造に組み込まれ、最初のサイクル効率とサイクル寿命の最大化 を実証することで、技術がLFPの課題を克服できることを証明します。

- 産業戦略への貢献: 本プロジェクトは、バッテリーと自動車産業を優先分野とする英国の先進製造業計画を支援します。

- BESS(電力貯蔵システム)セクターへの貢献: LFPは 2030年 までに英国で最も広く使用される化学組成になると予想されるBESSセクターの継続的な成長にも貢献します。

🗣️ 関係者のコメント(抜粋)

- ジョー・スティーブンソンCEO: 「ドライコーティングにおける最も困難な技術的課題の一つであるLFP電極の製造に成功することが可能になります…この技術が量産化されれば、業界にとって非常に大きな価値をもたらすでしょう。」

- ジョナサン・ポロックCEO(Elbow Beach): 「アナファイトの技術は、バッテリーメーカーとEVメーカーのコストと二酸化炭素排出量を大幅に削減する可能性を秘めており、手頃な価格で低炭素なバッテリー製造の規模拡大に不可欠です。」

💡 関連情報:ドライコーティング技術

バッテリー電極の製造プロセスにおいて、活物質(カソードやアノードの粉末)を導電材やバインダーと混合し、集電体(箔)の上に薄く塗布する工程は、伝統的に溶剤(有機溶媒)を用いて行われてきました。

| 方式 | 溶剤(ウェット)コーティング | ドライコーティング (DCP®など) |

| 溶剤の使用 | 使用する | 使用しない |

| プロセス | 混合 → 塗布 → 高温での乾燥(溶剤除去)→ 圧延 | 均一な複合粉末(DCP®)を作成 → 電極への直接圧着/積層 |

| エネルギー消費 | 高い(溶剤の蒸発と回収に多大なエネルギーを消費) | 低い(乾燥工程を省くため) |

| 環境負荷 | 高い(溶剤使用と排出) | 低い(CO2排出量を削減) |

| コスト | 高い | 低い(エネルギー消費と設備投資を削減) |

Anaphiteが開発するドライコーティング技術は、この溶剤乾燥工程を不要にすることで、エネルギー効率を劇的に改善し、バッテリー生産のコストと環境負荷を低減する可能性を秘めています。

コメント