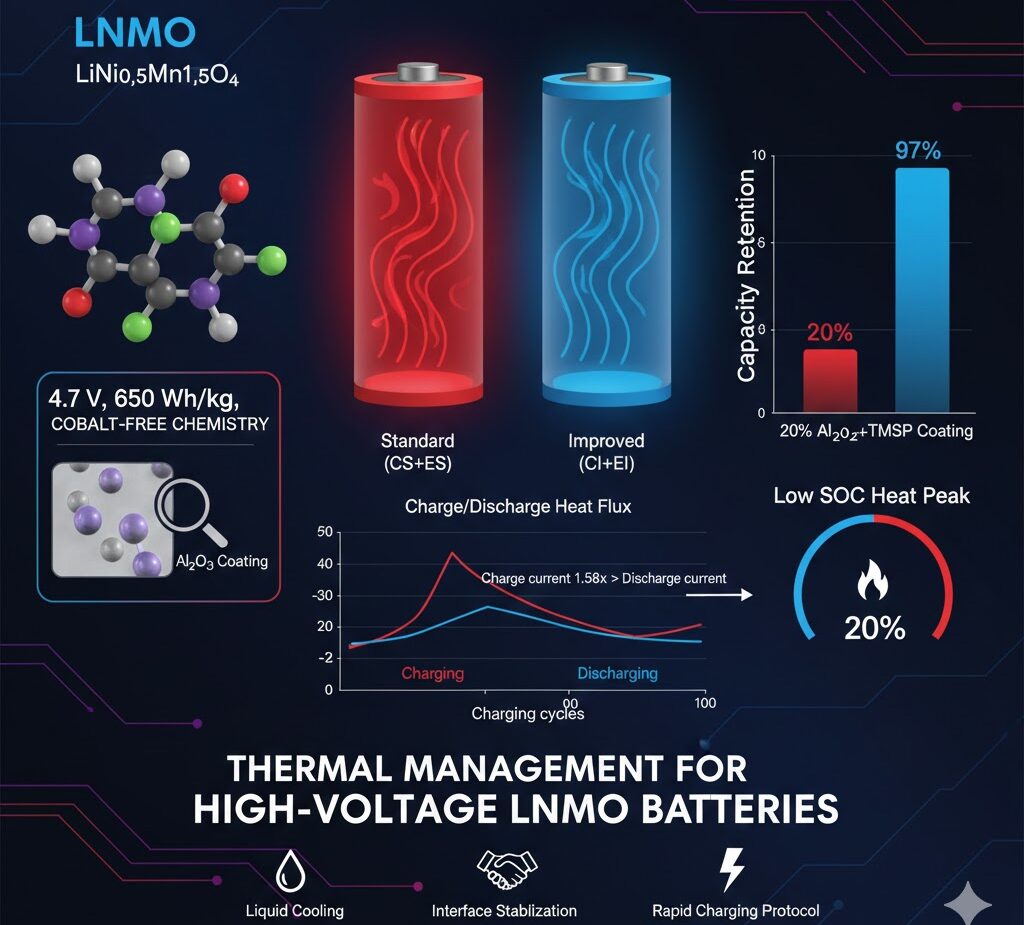

現在、電気自動車や蓄電システムのさらなる進化に向けて、リチウムイオン電池の「高エネルギー密度化」と「低コスト化」が急務となっています。その有力な解決策として期待されているのが、ニッケルとマンガンを主成分とする正極材料、LiNi0.5 Mn1.5 O4(LNMO)です。

LNMOは、従来の電池よりもはるかに高い電圧(約4.7 V)で動作するため、より多くのエネルギーを蓄えることができます。さらに、高価で供給リスクのあるコバルトを使用しないため、経済性と倫理面の両方で優れています。

しかし、この「高電圧」という強みは、同時に「発熱」という大きな課題をもたらします。高い電圧は電解質の分解を招きやすく、サイクル中の激しい発熱は電池の劣化や安全性を脅かすため、高度な熱管理システムが不可欠です。本研究は、この発熱メカニズムを詳細に解明し、材料の組み合わせによっていかに熱を抑制できるかを明らかにしています。

1. 研究の背景と目的

LNMO正極の性能を最大限に引き出すためには、セルの温度変化が性能、寿命、安全性に与える影響を正確に理解する必要があります。

- 高エネルギー密度: 動作電圧が約4.7 Vと高く、リチウム金属に対して650 Wh/kgを超えるエネルギー密度を実現。

- コバルトフリー: 社会的・環境的懸念のあるコバルトを含まず、コスト面でも有利。

- 研究の狙い: 効果的な冷却システムや熱管理戦略を構築するため、充電電流、温度、材料添加剤(コーティングや電解質添加剤)が発熱挙動にどのように寄与するかを体系的に調査すること。

2. 実験方法と材料構成

研究では、以下の「標準」と「改良」の材料を組み合わせた、計8種類の構成を比較・評価しました。

- 正極材料:

- C S(標準): 未処理のLNMO

- C I(改良): 酸化アルミニウム(Al2O3)による表面コーティング

- 電解質:

- E S(標準): LP40 標準的な電解液=1M LiPF6/EC+DEC(1:1)

- E I(改良): TMSP(界面を安定化させる機能性添加剤)を含有する電解質

- 試験温度:

- 25度 および 45度

- 測定手法:

- 熱量計(MMC 274)による熱流束(熱の出入り)の直接測定。

3. 主要な研究結果

充電と放電での発熱差(Cレートの影響)

- 充電の優位性: 同一の電流レートでは、充電中の発熱は放電中よりも一貫して低いことが判明しました。

- 急速充電への指針: 同レベルの熱負荷(最大熱流束)を維持する場合、充電電流を放電電流の 1.58倍 まで高めることが可能です。これにより、熱暴走のリスクを抑えつつ急速充電を行うための設計指針が得られました。

材料設計による熱抑制効果

- 相乗効果(C I + E I): 酸化アルミニウムコーティングとTMSP添加剤を両方採用した構成は、45度の高温環境下でも熱の発生が最も低く、容量低下もわずか3パーセント程度に抑えられました。

- 不適合な組み合わせ(C I + E S): 興味深いことに、コーティングを施しても電解質が標準(E S)のままだと、高温環境で容量が80パーセントも低下する激しい劣化が見られました。これは、材料の単独使用ではなく、組み合わせ(マッチング)が重要であることを示しています。

低SoC領域における集中発熱

- 発熱のピーク: 総熱量の 35パーセントから55パーセント が、電池残量(SoC)が20パーセント未満のときに発生しています。

- 原因: 電池が空に近づく低SoC領域では、リチウムイオンが移動しにくくなる「電荷移動抵抗」が急増し、それが不可逆的な熱として放出されるためです。

4. 結論と今後の展望

本研究は、LNMO正極の商用化に向けた重要なデータを提供しています。

- 熱管理の焦点: バッテリー管理システム(BMS)は、特にSoC 20パーセント未満の低容量時において、熱負荷が最大になることを前提に冷却制御を行う必要があります。

- 最適な材料パッケージ: 高電圧セルの寿命を延ばすには、表面コーティングと電解質添加剤をセットで導入することが、界面の安定性と熱抑制の両面において極めて有効です。

- 急速充電の最適化: 充電時の熱発生が低いという特性を利用すれば、冷却能力の限界を超えずに、より高速な充電プロトコルを組むことが可能になります。

出典:https://pubs.rsc.org/en/content/articlelanding/2026/eb/d5eb00203f

コメント