全固体電池(SSB)は、従来の液系リチウムイオン電池(LIB)に比べ、高い安全性、高エネルギー密度、および長サイクル寿命という点で革新的な進歩をもたらします。しかし、その実用化を阻む主な障壁は、固体-固体インターフェース(SSI)の安定性の確保とリチウムデンドライトの形成防止に関する課題です。

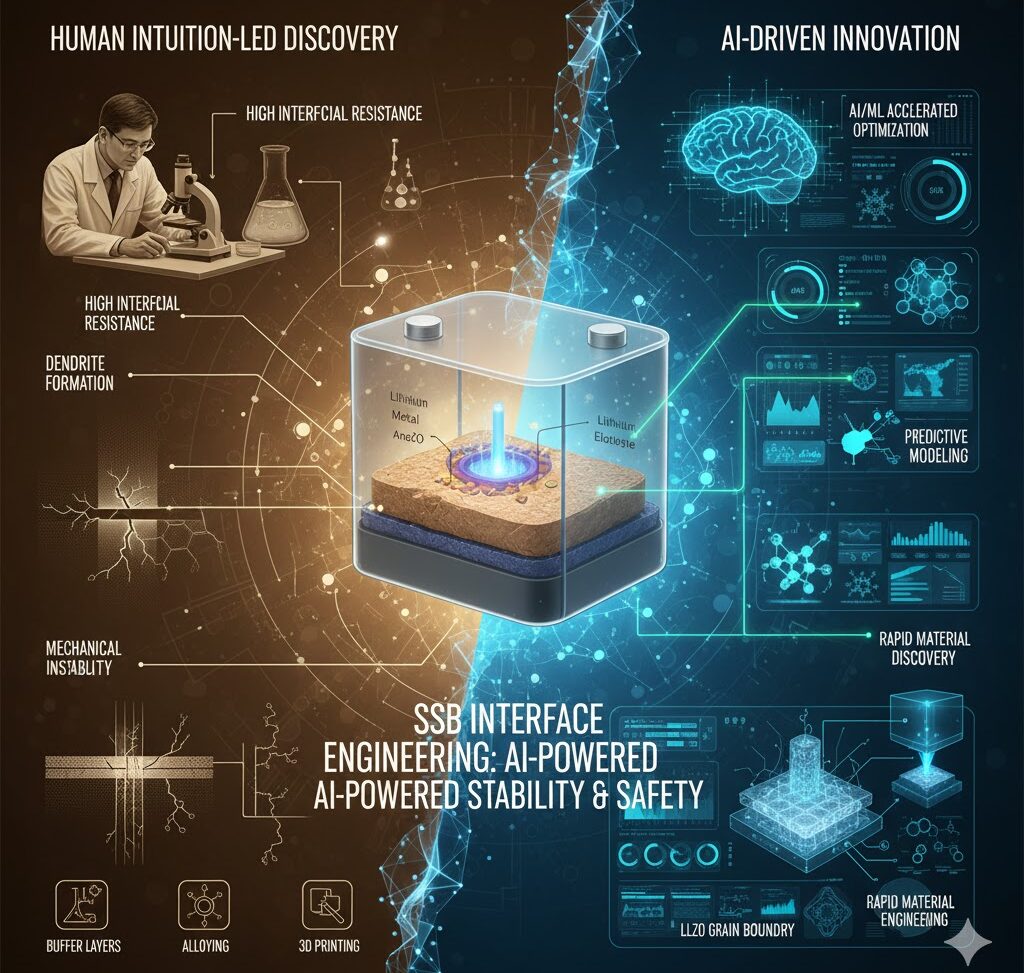

本レビュー論文は、SSBのインターフェースエンジニアリングの進化を、人間の洞察に基づく材料探索からAI主導のイノベーションへと捉え直しています。

1. SSBにおけるインターフェースの基本的な課題

固体電解質(SE)を使用するSSB(特に全固体電池 ASSB)において、インターフェースは全体の性能を決定づける重要な要素ですが、以下の主要な課題に直面しています。

| 課題 | 影響 | 対策の方向性 |

| 高い界面抵抗 | SEと電極間の物理的接触が不十分であり、イオン輸送を阻害し、電池の性能と寿命を低下させる。 | バッファ層、コーティング、機械的圧力の最適化。 |

| デンドライト形成 | 充放電サイクル中にリチウム金属アノードから針状のリチウム析出物が発生し、SEを貫通して短絡を引き起こす。 | 緻密なSEI(固体電解質界面)の形成、合金化、構造強化。 |

| 機械的不安定性 | 充放電サイクル中の体積変化や応力蓄積により、界面に微小亀裂や剥離が発生し、イオン伝導性が低下する。 | 柔軟なポリマー層の導入、3D構造設計、粒界エンジニアリング。 |

| 化学的/熱的不安定性 | 高電圧や高温下でSEが分解し、抵抗性の不活性層を形成したり、熱暴走のリスクを高めたりする。 | 熱的・電気化学的に安定な材料(ガーネット、特定のハイブリッドSE)の採用。 |

2. インターフェースエンジニアリングの主要な戦略

これらの課題に対処するため、研究開発は様々な工学的戦略を採用し、SSIの適合性と安定性の向上を図っています。

2.1. 材料の最適化とSEの種類

- SEの種類: ポリマー系、酸化物系(LLZOなど)、硫化物系、ハイブリッド系があり、それぞれイオン伝導性、安定性、加工性などにトレードオフがある。

- ガーネット型電解質(LLZO): 熱的・化学的安定性に優れ、デンドライト形成耐性が高い。しかし、界面適合性に課題があるため、Al-Siバッファ層やLiAg合金化による界面改質が効果的。

2.2. 界面改質技術

- バッファ層/保護コーティング: Li₃PO₄やLiPON、Al₂O₃などの人工SEI層を導入し、化学反応性を抑制し、機械的応力を分散させる。

- 合金化: リチウム金属とAgやSiを合金化し、リチウムの均一な析出を促し、デンドライトの発生を抑制する。

- 粒界エンジニアリング: LLZOの粒界に Li2ZrO3 などを組み込み、構造的完全性を高めてデンドライト経路を遮断する。

2.3. 製造技術と構造設計

- 積層造形(AM)/3Dプリンティング: 緻密な構造制御、特に垂直配向マイクロピラーや組成勾配を持つSEI層を製造し、イオン輸送を最適化し、機械的ストレスを軽減する。

- 薄膜技術: ALD(原子層堆積法)や溶液ベースの堆積法により、極薄でコンフォーマルなコーティングを形成し、界面抵抗を大幅に低減する。

3. AI/MLによるイノベーションの加速

インターフェースエンジニアリングの複雑性(多くの材料組み合わせ、化学機械的相互作用)を克服するため、AIとMLの統合が加速しています。

- 界面挙動の予測: AI/MLは、大量の材料データと実験結果を分析し、界面の安定性やリチウムデンドライト形成を予測するモデルを構築します。

- 材料探索: 従来の試行錯誤による実験に比べ、AI/MLは高性能な固体電解質や界面改質材料を迅速に特定し、探索時間を大幅に短縮します。

- 最適化: 製造条件(温度、圧力、電流密度)や構造設計のパラメータを最適化し、高い安全性と長期安定性を両立したSSBの開発を加速します。

結論

SSBの商業化を達成するためには、インターフェースの課題を解決する工学的アプローチ(材料選定、界面改質、高度な製造)が不可欠です。今後は、人間の専門知識、広範な材料データ、そしてAI/MLの予測能力を融合させることで、SSBの安全性と性能を確保するAIガイド型の高性能インターフェースの開発が主流となると予測されます。

出典:https://www.sciencedirect.com/science/article/pii/S0001868625002970?via%3Dihub

コメント