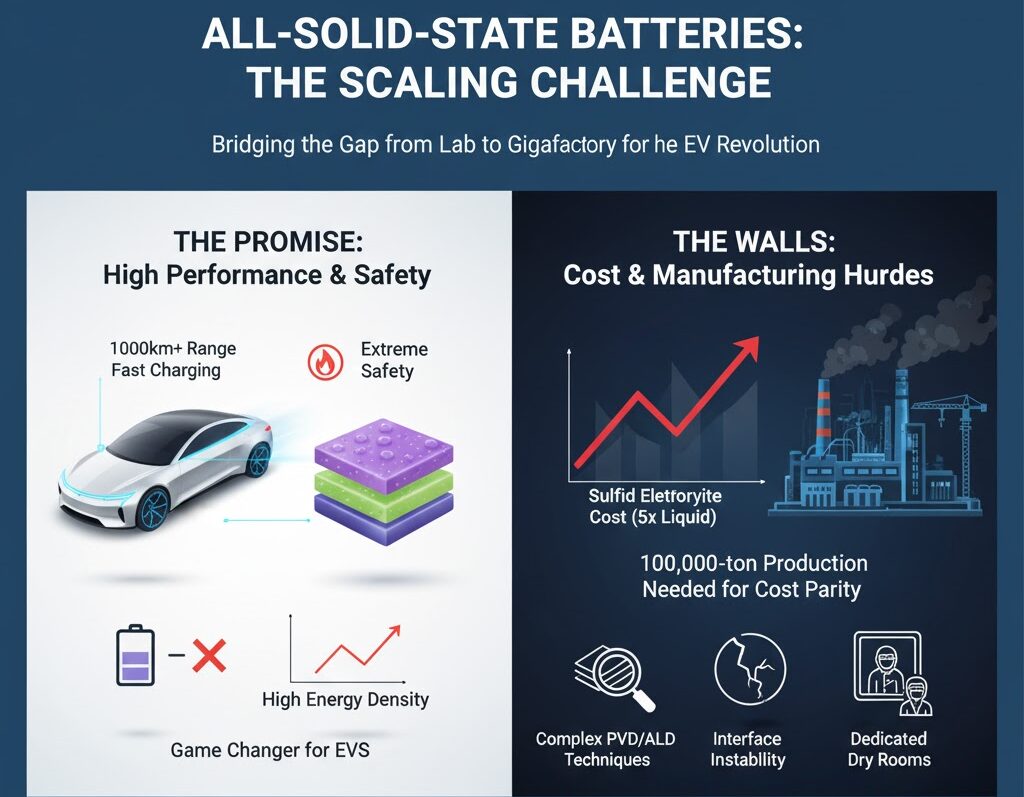

高エネルギー密度、急速充電、そして極めて高い安全性を兼ね備える次世代バッテリー、**全固体電池(ASSB)**への期待が世界中で高まっています。液体電解質を固体に置き換えたASSBは、EVの航続距離と安全性を飛躍的に向上させる「ゲームチェンジャー」として、世界の主要自動車メーカーが導入計画を表明しています。

しかし、この革新的な技術を少量生産からEVを支える大規模生産へ「スケーリング」する過程には、コスト、製造技術、そしてインフラ構築という巨大な壁が立ちはだかっています。

ASSBの普及を阻む「コストと製造の壁」

ASSBのポテンシャルは疑いの余地がありませんが、その商業化を阻む最大の要因は製造コストと複雑さです。従来の大量生産が確立されたリチウムイオン電池と異なり、ASSBには専用のグローバルサプライチェーンが存在しません。

圧倒的な原材料コストと目標生産量

特に開発が進む硫化物電解質は、現在の液体電解質に比べてコストが高すぎることが大きな課題です。中国国家発展改革委員会(NDRC)と国家エネルギー局の報告書は、硫化物電解質のコストが液体電解質の5倍に達していると指摘しています。

この高い原材料コストを削減し、ASSBをリチウムイオン電池並みの競争力を持たせるためには、10万トンという大規模な硫化物生産能力と、それに付随する専用のリサイクルシステムを構築する必要があるとされています。この巨額なインフラ投資がなければ、ASSBのコストはリチウムイオン電池と比較して約30%上昇したままとなり、EV市場での普及は困難になります。

複雑な製造プロセスとインフラの要件

コストに加えて、製造プロセスの複雑性もスケーリングの大きな障壁です。

- 高度な製造技術: 欠陥のない均質な薄膜層で構成される固体電解質を製造するためには、従来の設備では対応できない**物理蒸着法(PVD)や原子層堆積法(ALD)**といった高度な堆積技術が必要となります。

- 界面の不安定性: 電極と固体電解質の接合部では、抵抗層の形成や、充放電による体積変化に伴う電解質の亀裂といった問題が生じやすく、これを排除するためには、より高度なプロセス管理が不可欠です。

- 専用のドライルーム: 固体電解質は水分汚染に極めて弱く、劣化の原因となるため、製造プロセス全体にわたり、厳格な湿度管理が可能な専用のドライルーム施設が必要となります。

スケーリングへの突破口

こうした課題に対し、コストダウンと効率化を図る取り組みも進められています。

溶剤を使わずに電極を形成し、水分残留のリスクを低減する乾電池電極(DBE)法は、製造工程数の削減と低エネルギーコストを実現する有望なアプローチです。テスラなどの企業がこの技術を採用しているほか、将来的には**人工知能(AI)と機械学習(ML)**を用いた材料選定や製造パラメータの最適化、**積層造形(Additive Manufacturing)**といった革新的な手法が、量産化の鍵を握ると期待されています。

ASSBが真にEVの未来を担うには、技術的な優位性だけでなく、硫化物電解質のコストを劇的に下げる10万トン規模の生産インフラとリサイクル体制を、国際的な競争の中でいかに迅速に構築できるかにかかっています。

コメント