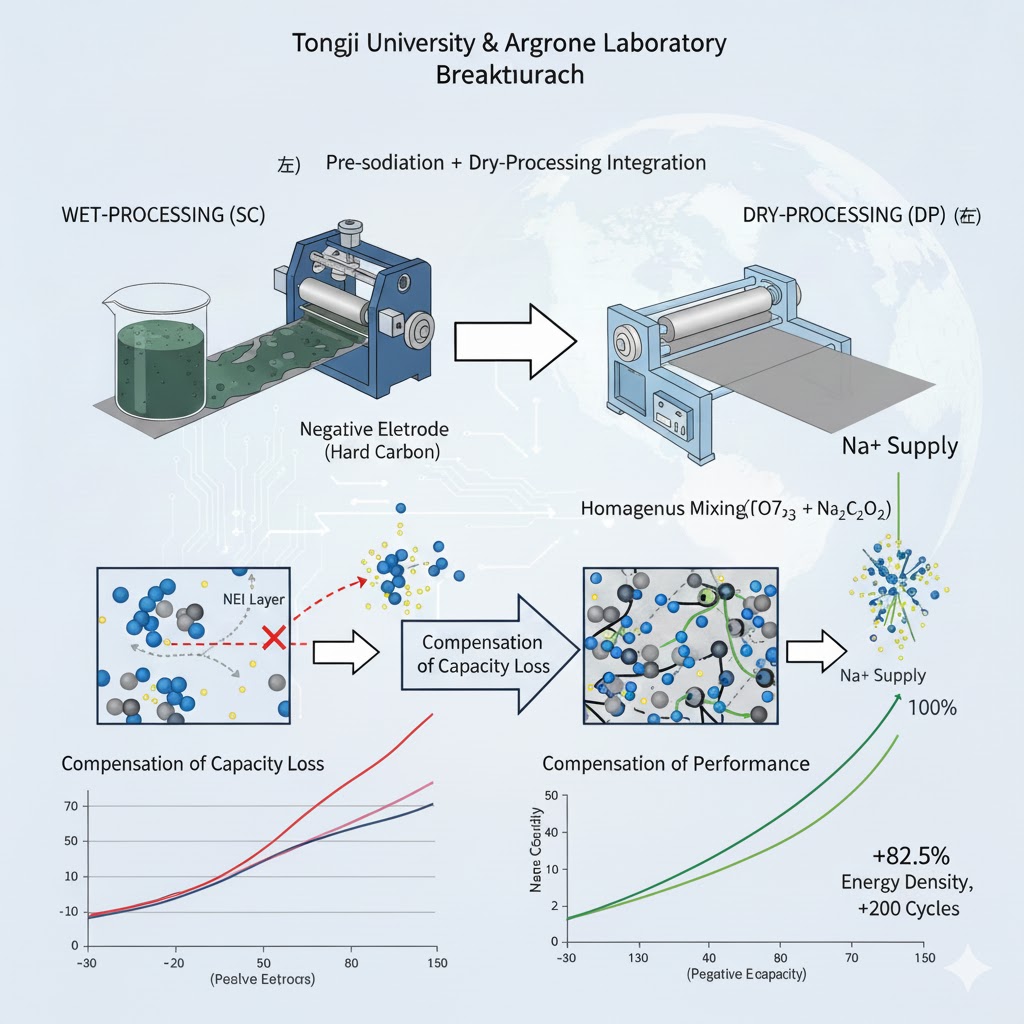

中国の同済大学、アルゴンヌ国立研究所などが主導したこの研究は、ナトリウムイオン電池(SIBs)のエネルギー密度を大幅に向上させ、製造コストを削減する画期的な方法を発表しました。それは、乾式電極製造プロセス(Dry-Processing、DP)と犠牲ナトリウムリッチ塩を用いたプレソディエーション(Pre-sodiation)を統合する戦略です。

この統合戦略により、プレソディエーションを行わないSIBsと比較して、エネルギー密度を82.5%向上し、サイクル寿命を200サイクル延長することに成功しました。

1. SIBsにおける容量損失と犠牲塩のメカニズム

SIBsがリチウムイオン電池に比べてエネルギー密度が低い主な理由の一つは、負極材料(特にハードカーボン)の**低い初期クーロン効率(通常60〜85パーセント)**にあります。

- 容量損失の原因: 初回充電時(最初のサイクル)に、負極上で電解質が分解し、固体電解質界面(SEI)膜が形成されます。このSEI膜の形成に大量のナトリウムイオン(Naイオン)が消費され、不可逆的な容量損失が発生します。これにより、利用可能なナトリウムイオン量が減り、電池全体の容量が低下します。

- 犠牲塩の役割(プレソディエーション):

- Na+の供給: 正極材料に犠牲ナトリウムリッチ塩(例:シュウ酸ナトリウム Na2C2O4)を添加します。

- 分解による補償: 初回充電時に、この犠牲塩が分解し、多量のナトリウムイオン(Na+)を放出して電解液に供給します。

- メカニズム: このNa+は、負極のSEI形成で消費されたイオンを**補償(サプリメント)**します。これにより、正極のナトリウム在庫を失うことなく、不可逆容量損失が効果的に相殺され、電池の初期容量とエネルギー密度が大幅に向上します。

2. 乾式プロセス(DP)による技術的なブレークスルー

従来の溶媒ベースの**湿式(スラリーコーティング、SC)**製造法では、犠牲塩と導電剤の接触が不十分で凝集し、分解が不完全になるため、理論容量に達せず、プレソディエーションのメリットが最大限に活かせませんでした。

DP法は、この効率の問題を根本的に解決します。

- 完全な分解(高利用率): DP法は、高速せん断混合とホットカレンダー処理を通じて、機械的および熱的効果を利用します。このプロセスで、犠牲塩粒子が塑性変形し、導電剤と均一に混合されて活物質(Na3V2(PO4)3、NVP)の周囲に緻密に分散します。この密接で永続的な電子伝導経路の構築により、厚膜電極(質量負荷54 mg/cm2)においても犠牲塩の理論分解容量を100パーセント達成しました。

- 構造調整とレート性能向上: 犠牲塩の分解時に生成するガス(CO2)が抜け、緻密なDP電極内に均一な空隙(細孔)を形成します。これにより、電極の多孔性(ポロシティ)が45.91パーセントから53.84パーセントに大きく増加し、イオン拡散が加速され、高いレート性能に貢献します。

- 製造の持続可能性と低コスト化: DP法は溶媒(NMPなど)を一切使用しないため、溶媒の回収・乾燥にかかる高エネルギー消費とコストを排除し、大規模で環境に優しい製造(ロール・ツー・ロール生産)を可能にします。

3. 最終的な成果

乾式プロセスで製造した正極とハードカーボン負極を用いたSIBs全セル試験で、この戦略の有効性が確認されました。

- エネルギー密度: プレソディエーションなしと比較して82.5パーセント増加。

- 寿命と安定性: サイクル寿命が200サイクル増加。

- 高面積容量: 面積容量5.4 mAh/cm2という高い実用値。

この研究は、乾式プロセスが単なるコスト削減手段ではなく、犠牲塩の化学反応と電極構造を根本的に最適化する機能的な役割を果たすことを初めて示し、高エネルギー密度で低コストなSIBsの実用化に向けた重要な一歩となります。

コメント